A Classificação de Criticidade dos Equipamentos é um modo de avaliar o risco, avaliar o impacto e a probabilidade de falha de um componente específico em uma máquina, equipamento e ou linha de produção.

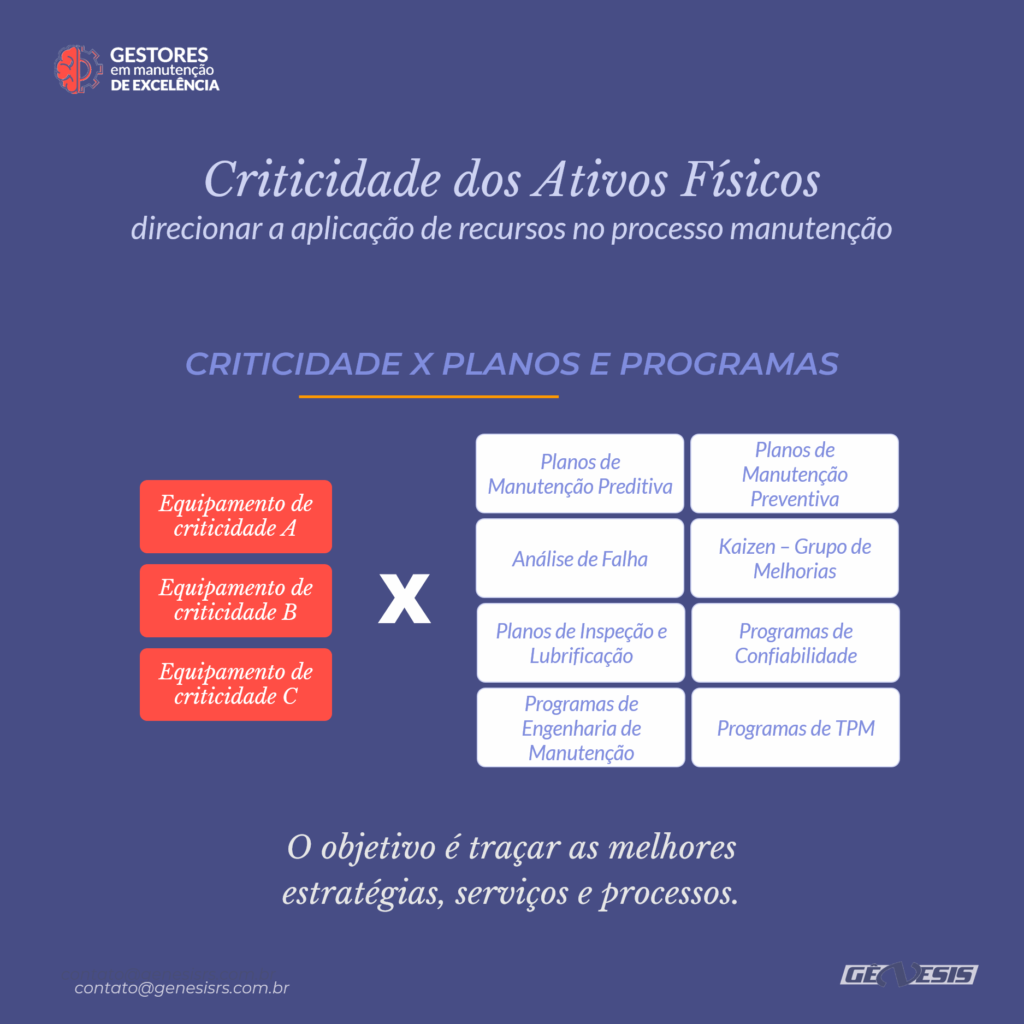

Os equipamentos com maior grau de criticidade (ex. A) são aqueles que mais impactam no resultado global da organização, por isso, os planos de manutenção devem ser específicos e robustos para que contribuam na efetividade dos processos organizacionais.

A Relação de Classificação de Criticidade dos Equipamentos deve ser ordenada respeitando a estrutura de TAG, por exemplo, planta, unidade de negócio, fábrica, linha, seção e equipamentos. Também precisa constar a pontuação de cada um dos itens da classificação, a pontuação total e a criticidade do equipamento (exemplo A, B, C).

Lembre-se, é fundamental formalizar e divulgar o nível de criticidade dos ativos ABC para as partes interessadas e definir os planos e programas de manutenção considerando os níveis de criticidade dos ativos

A utilização do método de classificação de criticidade visa definir e traçar as melhores estratégias de manutenção; priorizar atividades e intervenções; determinar peças sobressalentes; alocar os recursos; fornecer dados para tomada de decisão; implementar ações pertinentes ao ciclo de vida útil dos ativos físicos.

Ao analisarmos esses usos, concluímos que todos fazem parte de um objetivo maior ligado a concentrar as inteligências e os esforços dos profissionais de manutenção para melhoria da Confiabilidade.

Por vezes, a equipe de manutenção não dispõe de todas as informações necessárias e tampouco de um histórico de intervenções confiável, isso ocasiona entre outras coisas, a falta de registros que compromete a avaliação de quanto em quanto tempo ocorre uma falha no equipamento.

Para mudar esse cenário, deve-se definir um método de classificação de criticidade baseado nas informações disponíveis e, ao longo do tempo, ir implementando processos e controles para aprimorar continuamente o método determinado.

E, gradativamente incluir, por exemplo, os itens: tempo reparo (T); grau de influência no processo produtivo (G); probabilidade de avalia (P); criticidade no sistema produtivo (C), o que dará a manutenção mais assertividade em suas decisões e ações.

Portanto, é essencial formalizar um método de classificação de criticidade dos ativos, considerando tempo de reparo, grau de influência, probabilidade de o evento ocorrer, criticidade do evento, entre outros fatores pertinentes; envolver as áreas de Segurança, Meio Ambiente, Produção, Qualidade, Manutenção, entre outras, na definição dos critérios e parâmetros de classificação de criticidade; aplicar sistematicamente com a participação das áreas envolvidas a classificação de criticidade nos ativos. ABC.

– – –

Autores: Mara Rejane Fernandes e Moisés Fernandes Dias

Conheça o Curso Gestores em Manutenção de Excelência

Encontros online e ao vivo