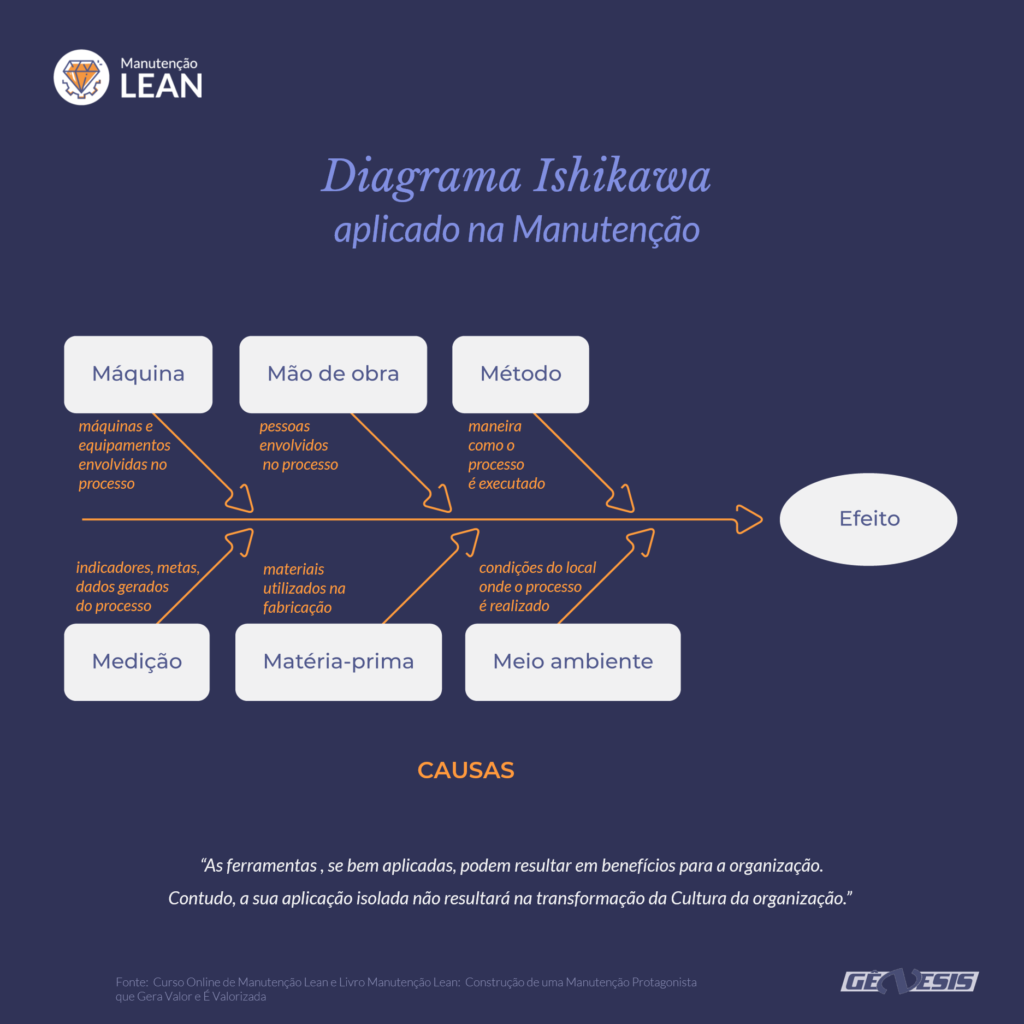

As ferramentas ligadas a qualidade são instrumentos utilizados para percorrer o método em sua sequência lógica. E, podem ser usadas com muito sucesso no processo de manutenção, como por exemplo, o Diagrama de Ishikawa ou diagrama de causa e efeito.

O Diagrama de Ishikawa foi idealizado por Kaoru Ishikawa (1943), visando criar uma metodologia padronizada que pudesse ajudar a solucionar problemas no ambiente organizacional.

No contexto de manutenção, essa ferramenta de análise de problemas representa a relação entre o “efeito” e todas as possibilidades de “causas” que contribuem para esse efeito.

O efeito ou problema de manutenção é colocado no lado direito do gráfico e as “causas” são listadas à esquerda. Isso, ilustra claramente as várias causas que afetam o processo. Para cada efeito existem inúmeras categorias de causas. As causas principais são agrupadas em seis categorias (6M).

Por exemplo, temos como EFEITO: aumento da manutenção corretiva.

A partir desse efeito, iniciamos a identificação das possíveis causas. Lembrando, cada “M” representa uma categoria para identificar e analisar as possíveis causas raiz de um problema.

MÁQUINA: dimensionamento do projeto inadequado; equipamento utilizado além de sua capacidade requerida; parâmetros e especificações incorretas; falha no sistema de segurança…

MÃO-DE-OBRA: falta de conhecimento técnico; pessoas reativas; falta de treinamento operacional…

MÉTODO: procedimentos desatualizados; criticidade e priorização inadequados; falta de padronização na execução das atividades de manutenção preventiva/preditiva; planejamento de manutenção a curto e médio prazo …

MEDIÇÃO: indicadores desatualizados ou irrelevantes; falta ou demora no tratamento de dados e fatos coletados; falta de informações nas OS; registros não confiáveis; ruído na divulgação das metas;

MATERIAL: baixa qualidade material; subdimensionamento; falta de controle de estoque; preço x qualidade (durabilidade); fluxo de compra ineficiente…

MEIO AMBIENTE: alta temperatura e umidade; vazamento de óleo lubrificante; descarte incorreto de materiais …

É muito importante que essa identificação e análise seja feita por uma equipe de manutenção proativa e multidisciplinar, justamente, porque visões diferentes do mesmo problema possibilitam que a solução apresentada seja mais completa e efetiva.

Portanto, quando você necessitar identificar, explorar e resgatar todas as causas possíveis de um problema no processo de manutenção para que a solução seja efetiva pode utilizar o diagrama de causa e efeito.

_ _ _

Autores: Mara Rejane Fernandes e Moisés Fernandes Dias

Conheça o Curso Online de Manutenção Lean