Assim, o segundo tipo de desperdício no processo de manutenção que vamos tratar é o Tempo de Espera que se refere ao tempo pelo qual o profissional de manutenção aguarda algum tipo de recurso ou informação para a execução de seu serviço.

Vamos abordar os desperdícios mais encontrados nas empresas e o direcionamento para a solução alinhada às melhores práticas de manutenção.

- Tempo aguardando peças, ferramentas e manuais técnicos.

- Direcionamentos: mapear as peças críticas por equipamento; definir as peças disponíveis no estoque; desenvolver os fornecedores; aprimorar a programação dos serviços a fim de organizar as peças necessárias por intervenção, definir as ferramentas por família de equipamentos e organizar o arquivo técnico para agilizar a busca por informações.

- Tempo de liberação de equipamento e serviços.

- Direcionamentos: aprimorar a programação das intervenções de manutenção; assim, a operação e manutenção podem agilizar a realização dos procedimentos necessários para liberar o equipamento, analisar os riscos envolvidos nos serviços de forma preliminar e desburocratizar os processos com o uso de tecnologia, respeitando a legislação e normas.

- Burocracia na aquisição de peças e serviços.

- Direcionamento: Definir claramente a autonomia para a aquisição de peças e serviços de acordo com o cargo e valores envolvidos para a efetivação da compra.

- Tempo aguardando o serviço de terceiros e assistência técnica.

- Direcionamentos: aprimorar o planejamento de manutenção a fim de identificar os serviços para os quais será necessário o apoio de terceiros; determinar a empresa e preparar a contração; desenvolver fornecedores e a assistência técnica para serviços específicos e equipamentos-chave, além de contribuir para a atividade planejada, será fundamental nas atividades de emergência.

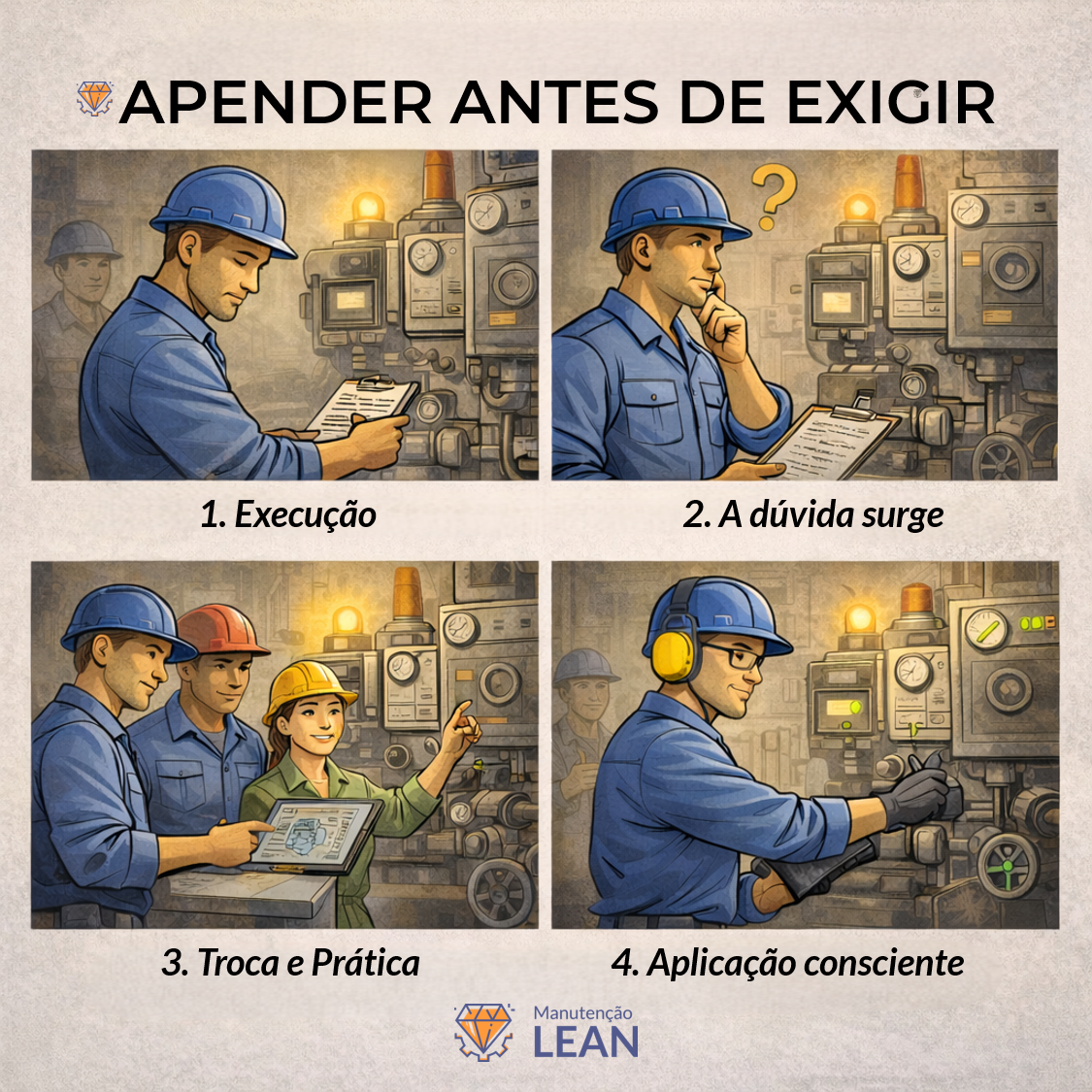

- Tempo aguardando orientações do serviço a executar

- Direcionamentos: aprimorar a comunicação entre o solicitante do serviço, a liderança de manutenção e a equipe técnica que vai executar a intervenção a fim de ter uma comunicação clara sobre os aspectos relevantes à intervenção; criar instruções de trabalho para as principais intervenções e treinar os envolvidos; realizar reuniões periódicas sobre o backlog, ou seja, os serviços pendentes de manutenção auxiliam na compreensão das demandas de trabalho e o passo a passo a seguir para executar os serviços.

Portanto, a eliminação dos desperdícios resulta na otimização do Fluxo de Valor da manutenção (2º princípio da manutenção lean), trazendo como benefícios: agilidade, qualidade, segurança, motivação dos profissionais, capacidade de inovação e redução de custos.

_ _ _

Autores: Mara Rejane Fernandes e Moisés Fernandes Dias

Conheça o Curso Online de Manutenção Lean